Немецкое качество

Управление качеством

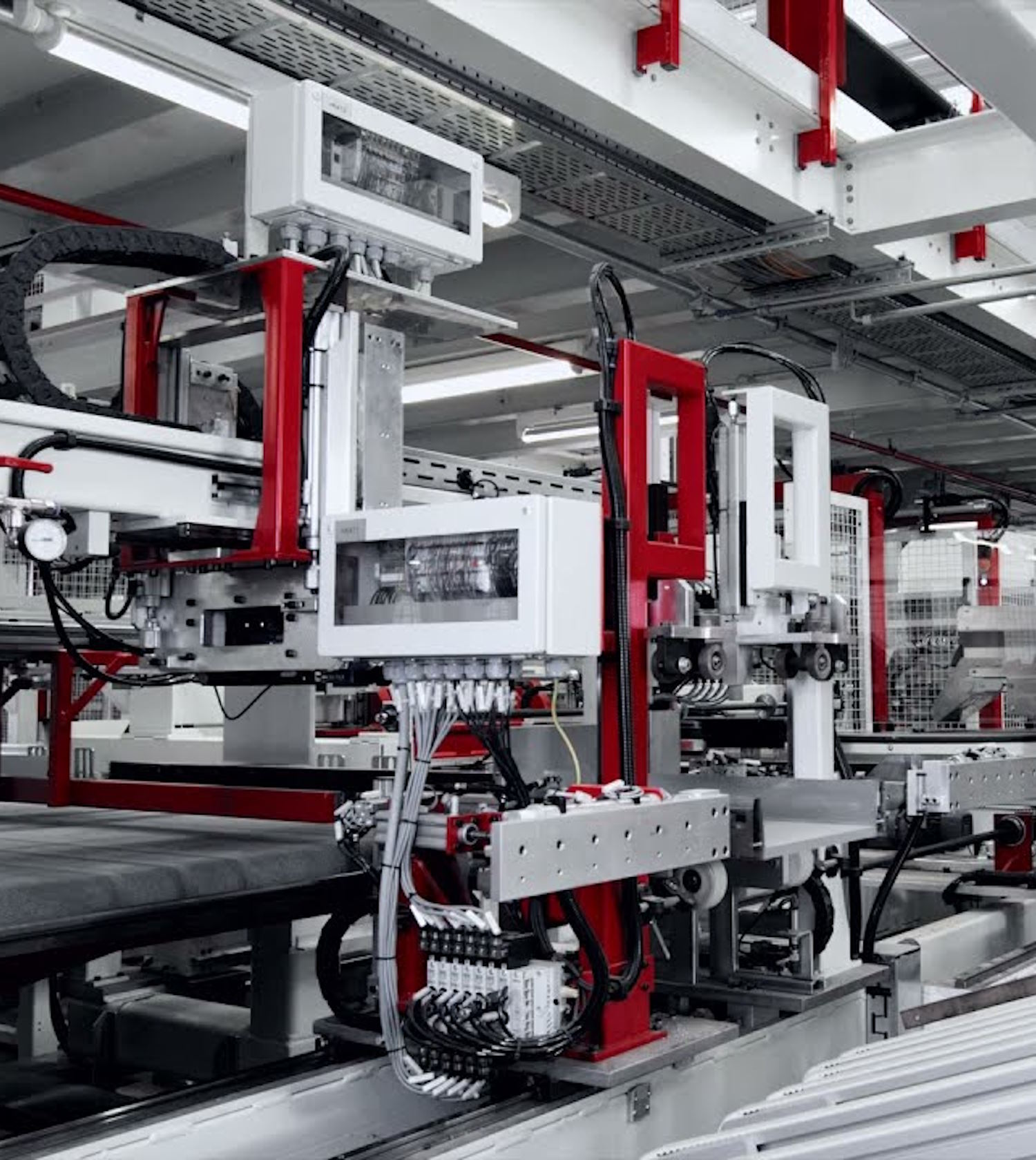

Предлагаемые KüchenTreff кухни абсолютно уникальны и изготавливаются под заказ на заводах всемирно известного производителя кухонь nobilia (Германия).

75 лет опыта и высокая степень автоматизации гарантируют неизменно высокий уровень качества.

Более 2 600 готовых кухонь каждый день покидает заводы nobilia в г. Ферль.

Это более 580 000 кухонь в год!

Управление качеством превентивно и последовательно осуществляется по всей технологической цепи. Система контроля сосредоточена на постоянном улучшении технологического процесса от субпоставщика до окончательного монтажа кухни.

Директивы по качеству и охране окружающей среды прочно закреплены в корпоративной политике и культуре компании nobilia.

Надежность элементов nobilia обусловлена эксклюзивным использованием высококачественных материалов, что гарантирует непревзойденное соотношение цены и качества. Качество nobilia можно увидеть с первого взгляда, почувствовать и испытать каждый день. Награды независимых испытательных институтов являются тому подтверждением.

Чтобы обеспечить неизменно высокое качество, в компании осуществляется т. н. мониторинг текущей серии. Это значит, что проводятся многочисленные испытания, сопровождающие процесс изготовления всей мебели и/или отдельных ее узлов. Новые разработки внимательно анализируют и испытывают в лабораторных условиях, прежде чем они будут переданы в серийное производство. Испытательная лаборатория QM является важным компонентом в стратегии нулевой ошибки компании nobilia. Наши испытания и тесты выходят далеко за рамки, предписанные стандартами DIN и DGM.

Только мебель, выдержавшая квалификационные испытания в лаборатории компании nobilia, будет включена в новую коллекцию.

Роботизированный стенд

Робот запрограммирован так, чтобы амплитуда его движений точно соответствовала реальным процессам на кухне. Цикличные нагрузки открывания/закрывания проходят все кухонные механизмы. Так имитируется ежедневная реальная работа на кухне в режиме ускоренного воспроизведения.

Статические нагрузки

Для максимальной надежности и с точки зрения долговечности собственные стандарты компании nobilia часто выходят за пределы соответствующих стандартов DIN. В лаборатории на статической стене непрерывно проверяется нагрузочная способность верхних, нижних полок и в целом конструкций.

Химическая устойчивость

Во время так называемого теста на химическую устойчивость активные и красящие вещества остаются на испытуемых поверхностях в течение строго заданного времени. Конструктивные узлы из металла и механизмы также тестируются в крайне агрессивных средах, например, в соленом тумане.

Контроль качества поверхности

В ходе испытаний изучается устойчивость к износу декоративных покрытий и материалов. При непрерывном шлифовании определенным опорным весом с меняющимся размером абразивного зерна имитируется износ поверхностей. Повреждения, возникающие на образце, оценивают оптическими устройствами.

Испытания конденсатом

При постоянной температуре ок. 40°C конструктивные узлы помещаются в условия водяной бани на 30 мин. Возникающий в т.н. испарительной башне микроклимат (относительная влажность воздуха 100%) служит для проверки устойчивости конструктивных узлов к климатическим условиям и повышенной влажности.

Условия климатической нагрузки

Во время климатического испытания имитируются различные экстремальные воздействия. Например, при длительной транспортировке в контейнере или установке кухни в тропическом климате. Испытания осуществляются по соответствующим стандартам DIN с переменной температурой и влажностью воздуха.

Стойкость к температурам

Материалы и декоративные покрытия подвергаются воздействию экстремальных температур (от – 20°C и до + 50°C) на протяжении 8 – 16 часов. При помощи специальных маркеров, т. н. решетчатых надрезов, проверяется, как материалы и покрытия реагируют на разность температур.

Искусственное старение

В специальной камере имитируются искусственные процессы старения. Словно в машине времени, создаются различные климатические нагрузки, которые заставляют конструктивные узлы искусственно стареть. Здесь 15 лет пролетают за 270 часов. Цель: обеспечить высокую стойкость к экстремальным условиям.

Воздействие солнечного излучения

В лаборатории имитируется УФ-излучение, которому кухня подвергается годами. Облученную поверхность сравнивают со свойствами защищенного образца. Проведение испытаний описано в стандарте DIN EN 15187. Так мы можем совершенно точно контролировать степень изменения цвета с течением времени.

- Оборудование лаборатории уникально: все испытания, предписанные по стандарту DIN и требованиями DGM, проводятся исключительно компанией nobilia.