Внутрішнє оснащення

Управління якістю

Кухні, які пропонує KüchenTreff, абсолютно унікальні та виготовляються під замовлення на заводах всесвітньо відомого виробника кухонь nobilia (Німеччина).

75 років досвіду та високий рівень автоматизації гарантують незмінно високий рівень якості.

Понад 2 600 готових кухонь щодня залишає заводи nobilia у м. Ферль.

Це понад 580 000 кухонь на рік!

Управління якістю превентивно та послідовно здійснюється по всьому технологічному ланцюгу. Система контролю зосереджена на постійному поліпшенні технологічного процесу від субпостачальника до остаточного монтажу кухні.

Директиви щодо якості та охорони навколишнього середовища міцно закріплені у корпоративній політиці та культурі компанії nobilia.

Надійність елементів nobilia обумовлена ексклюзивним використанням високоякісних матеріалів, що гарантує неперевершене співвідношення ціни та якості. Якість nobilia можна побачити з першого погляду, відчути та випробувати щодня. Нагороди незалежних випробувальних інститутів є підтвердженням цього.

Щоб забезпечити незмінно високу якість, у компанії здійснюється т.з. моніторинг поточної серії. Це означає, що проводяться численні випробування, що супроводжують процес виготовлення всіх меблів та/або окремих її вузлів. Нові розробки уважно аналізують та випробовують у лабораторних умовах, перш ніж вони будуть передані до серійного виробництва. Випробовувальна лабораторія QM є важливим компонентом у стратегії нульової помилки компанії nobilia. Випробування та тести nobilia виходять далеко за рамки, передбачені стандартами DIN та DGM.

ТІЛЬКИ МЕБЛІ, ЩО ВИТРИМАЛИ КВАЛІФІКАЦІЙНІ ВИПРОБУВАННЯ В ЛАБОРАТОРІЇ КОМПАНІЇ NOBILIA, БУДУТЬ ВКЛЮЧЕНІ В НОВУ КОЛЕКЦІЮ.

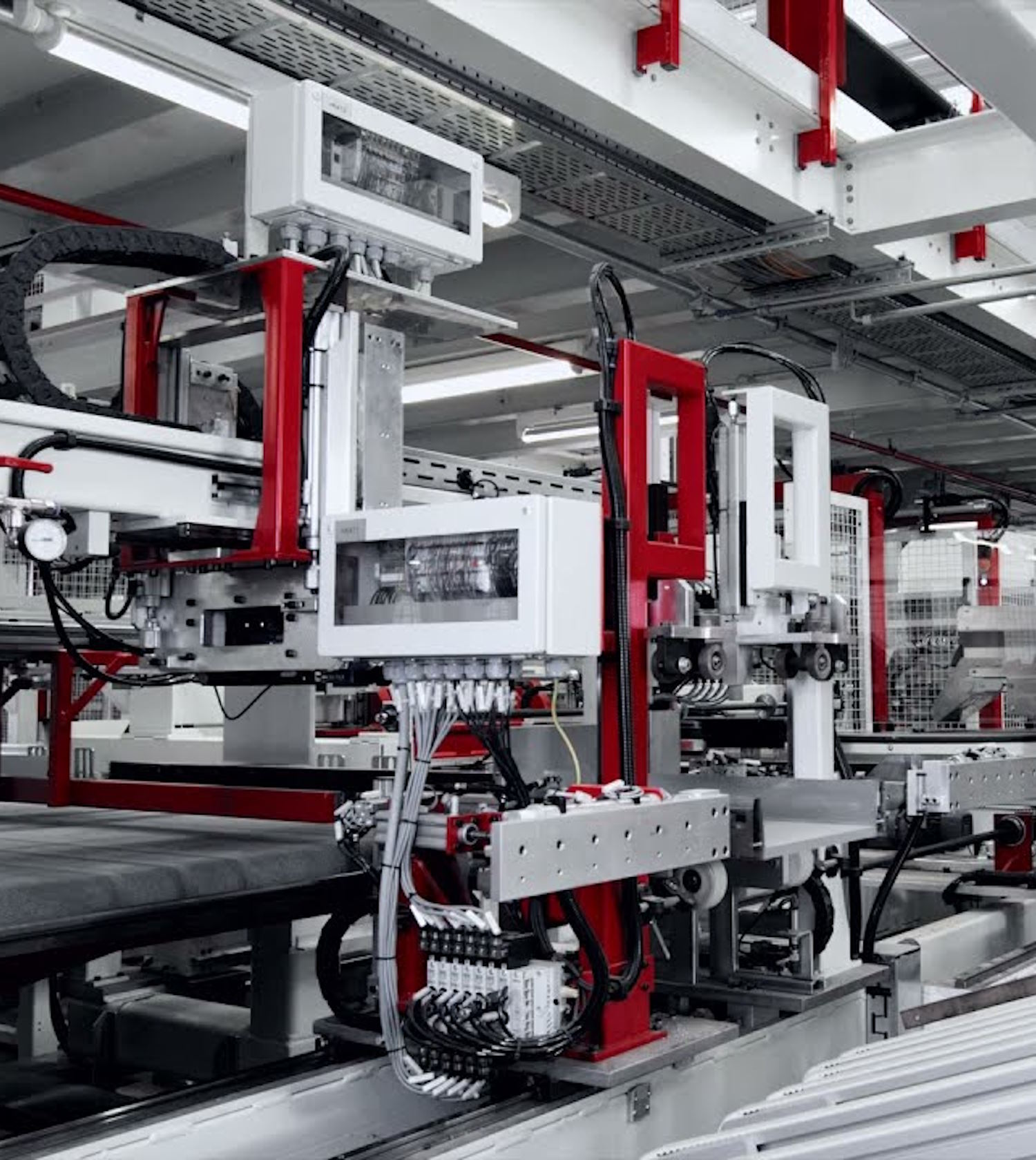

Роботизований стенд

Робот запрограмований таким чином, щоб амплітуда його рухів точно відповідала реальним процесам на кухні. Циклічні навантаження відкривання/закривання проходять усі кухонні механізми. Так імітується щоденна реальна робота на кухні в режимі прискореного відтворення.

Статичні навантаження

Для максимальної надійності та з погляду довговічності власні стандарти компанії nobilia часто виходять за межі відповідних стандартів DIN. У лабораторії на статичній стіні безперервно перевіряється здатність навантаження верхніх, нижніх полиць і в цілому конструкцій.

Хімічна стійкість

Під час так званого тесту на хімічну стійкість активні речовини та барвники залишаються на випробуваних поверхнях протягом суворо заданого часу. Конструктивні вузли з металу та механізми також тестуються у вкрай агресивних середовищах, наприклад, у солоному тумані.

Контроль якості поверхні

В ході випробувань вивчається стійкість до зносу декоративних покриттів та матеріалів. При безперервному шліфуванні певною опорною вагою з мінливим розміром абразивного зерна імітується знос поверхонь. Ушкодження, що виникають на зразку, оцінюють оптичними пристроями.

Випробування конденсатом

При постійній температурі прибл. 40°C конструктивні вузли поміщаються в умови водяної лазні на 30 хв. Мікроклімат (відносна вологість повітря 100%), що виникає у т.зв. випарній вежі, служить для перевірки стійкості конструктивних вузлів до кліматичних умов та надвологості.

Умови кліматичного навантаження

Під час кліматичного випробування імітуються різні екстремальні дії. Наприклад, при тривалому транспортуванні в контейнері або встановленні кухні в тропічному кліматі. Випробування здійснюються за відповідними стандартами DIN із змінною температурою та вологістю повітря.

Стійкість до температур

Матеріали та декоративні покриття піддаються впливу екстремальних температур (від – 20° C до + 50° C) протягом 8 – 16 годин. За допомогою спеціальних маркерів, т.зв. ґратчастих надрізів, випробовується, яким чином матеріали та покриття реагують на різницю температур.

Штучне старіння

У спеціальній камері імітується процес штучного старіння. Немов у в машині часу, створюються такі кліматичні навантаження, які змушують конструктивні вузли штучно старіти. Тут 15 років пролітають за 270 годин. Мета: забезпечити високу стійкість до екстремальних умов.

Вплив сонячного випромінювання

У лабораторії QM імітується УФ-випромінювання, якому кухня піддається роками. Опромінену поверхню порівнюють із властивостями захищеного зразка. Проведення випробувань описано в стандарті DIN EN 15187. Так можна точно контролювати ступінь зміни кольору з часом.

- Оборудование лаборатории уникально: все испытания, предписанные по стандарту DIN и требованиями DGM, проводятся исключительно компанией nobilia.